Plateforme Agrovalor

Nitidæ développe des projets de bioénergies pour les populations ayant peu accès à l’énergie et pour des acteurs économiques souhaitant augmenter la valeur ajoutée liée à la transformation locale de produits bruts. Outre la production de biogaz (rural et péri-urbain) et l’amélioration des techniques d’utilisation du bois-énergie (filière charbon de bois), Nitidæ met l’accent sur "l’agrovalorisation énergétique" des déchets issus de la transformation agro-industrielle. Le défi de la valorisation des déchets : in waste we trust!

Le catalogue complet des technologies agrovalor est disponible ici

Le défi de la valorisation des déchets agro-industriels pour les pays du Sud

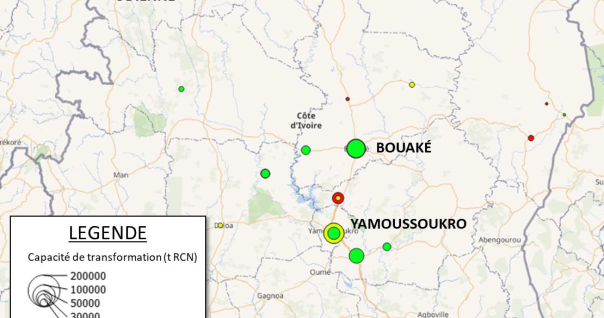

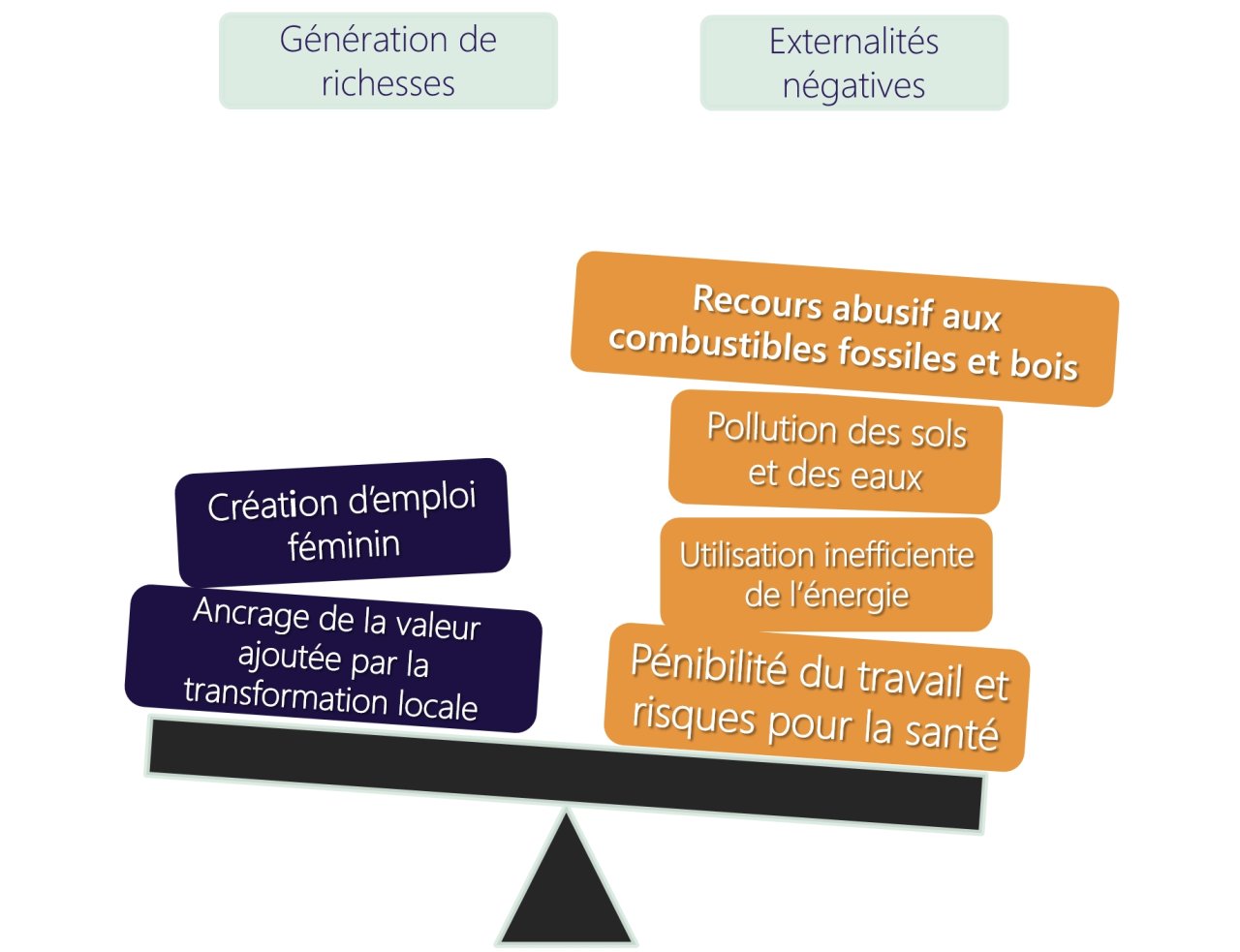

Engagée auprès de nombreux acteurs des filières agro-industrielles, Nitidæ a constaté que le développement des industries de transformation dans les pays du Sud peut avoir des conséquences sérieuses sur leur environnement. D’une part, la production d’énergie nécessaire aux procédés de transformation entraîne souvent une consommation intensive de bois de chauffe, impactant le couvert forestier. D’autres fois, ce sont des combustibles fossiles qui fournissent l’énergie nécessaire. D’autre part, les déchets générés sont rejetés en milieu naturel, dans lequel ils se dégradent parfois très mal, polluant le sol et les eaux souterraines. C’est ainsi que ces industries, renfermant un potentiel énorme de génération de richesses, causent des nuisances qui dépassent dans certains cas les bénéfices qui peuvent être dégagés en premier lieu.

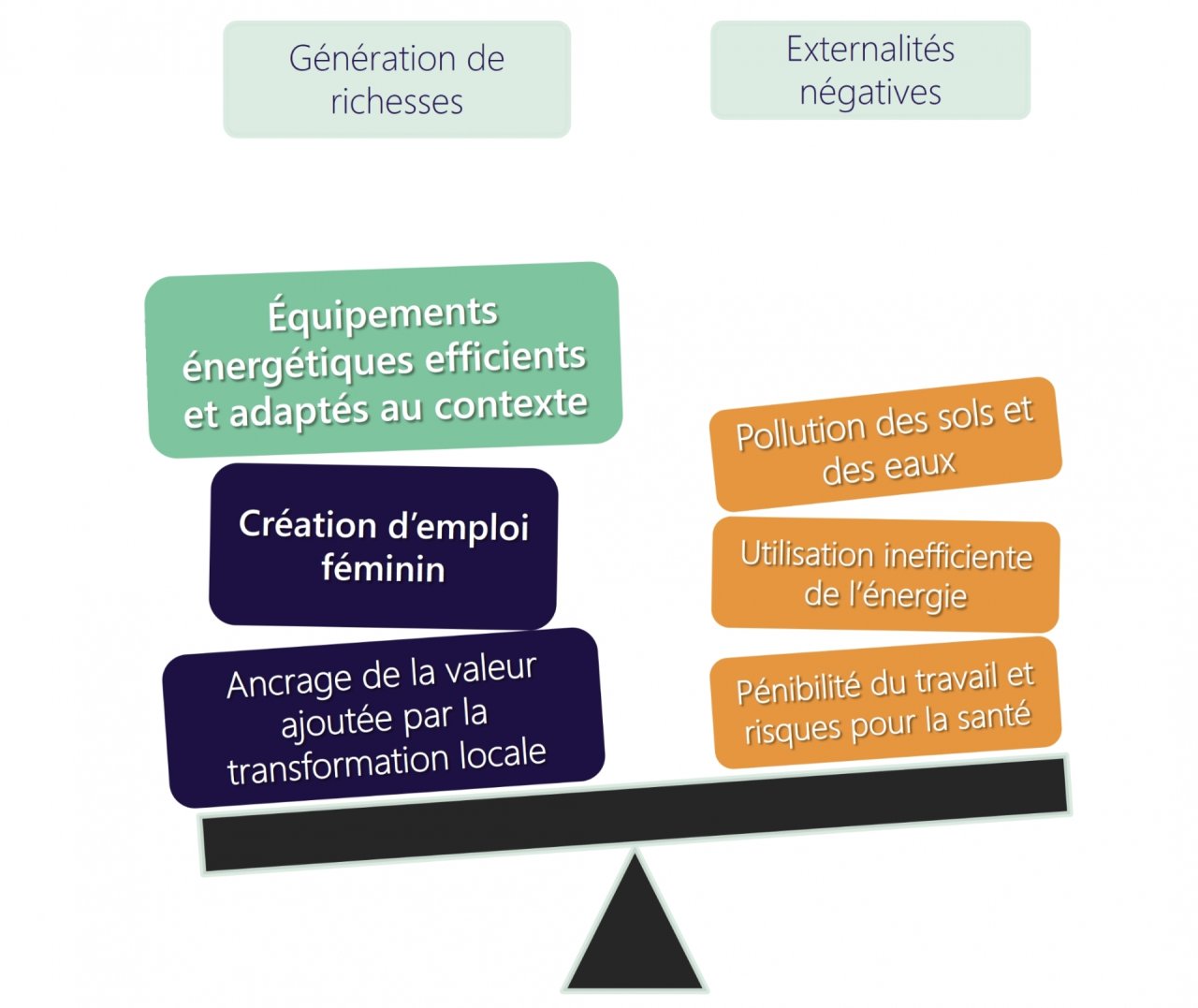

Afin de répondre au mieux à ces enjeux, Nitidæ développe et diffuse des technologies innovantes permettant de produire l’énergie nécessaire aux industries de transformation en réutilisant leurs déchets jusque-là non valorisés, polluants et encombrants : non seulement la quantité de déchets relâchés dans la nature est réduite, mais ces mêmes déchets produisent en plus une énergie propre et rentable qui diminue la consommation de bois… !

Des équipements énergétiques efficients et adaptés au contexte

Depuis ses débuts, Nitidæ s’est associée avec des spécialistes pour relever le défi agrovalor. Le travail en coordination avec nos partenaires du monde de la recherche, des équipementiers locaux, et les industriels qui sont la cible de ces technologies, a permis de concevoir et diffuser une large gamme d’équipements, de fabrication locale et adaptés aux réalités du terrain, parmi lesquels:

- Four à pyrolyse H2CP (lien vers la page dédiée)

- Foyer amélioré double marmite (lien brochure)

- Torréfacteur amélioré (lien brochure)

- Briqueteuse (lien brochure)

- Biodigesteur enterré à dôme fixe (lien brochure)

- Bacs de décantation (lien brochure)

Le catalogue complet des technologies agrovalor est disponible ici

Notre plateforme Agrovalor propose un ensemble de matériel qui dépasse le cadre du four H2CP et le complète : installation de chaudières adaptées et d’équipements nécessitant de la chaleur (autoclaves, séchoirs, etc.), systèmes de gestion d’effluents, équipement de séchage solaire, conception de presses à briquettes (biocharbon), foyers et fours améliorés adaptés à un usage spécifique, etc. Enfin, l’agrovalorisation des déchets peut ne pas seulement être énergétique: les biodéchets peuvent être appropriés au compostage, ou leur recyclage en tant qu’engrais végétal, aliment de bétail ou matière d’œuvre. Agrovalor, c’est l’économie circulaire des déchets agricoles!

Notre savoir-faire

L’approche Agrovalor repose sur une vision pragmatique des besoins et des objectifs des acteurs industriels locaux, avec des solutions adaptées à chacun, après un diagnostic complet de leur processus de production et de leurs objectifs. Cette offre peut aller d’un simple diagnostic à la conception et à la mise en œuvre des solutions proposées :

(i) analyse des besoins

(ii) étude de faisabilité, estimation des avantages économiques et environnementaux

(iii) conception et fabrication des équipements, ensemble avec des équipementiers locaux

(iv) installation sur site

(v) formation du personnel à son utilisation et à sa maintenance, etc.

(vi) formation des artisans équipementiers, renforcement des capacités des entrepreneurs locaux en bioénergie.

Le projet Agrovalor RCI est une vitrine de l’œuvre de Nitidæ pour la valorisation de déchets agroindustriels.

La plateforme Agrovalor compte avec son propre site, la plateforme biocombustibles, située à Bobo-Dioulasso au Burkina Faso. Ces installations disposent de l’équipement nécessaire à la réalisation des études techniques de valorisation de déchets divers : combustion, pyrolyse, carbonisation, briquetage… Contactez-nous et racontez-nous votre projet de valorisation de bio-déchets !

Concrètement, quel est l’impact de l’agrovalorisation des bio-déchets ?

Bénéfices sanitaires et environnementaux

- Réduction de la déforestation et des gaz à effet de serre : réduction des émissions carbone liées à la consommation intensive de bois de chauffe et protection du couvert forestier.

- Valorisation et gestion durables des déchets : réduction de la quantité de déchets (réutilisés en combustibles) rejetés dans le milieu naturel.

- Diminution de la pollution de l’air : réduction de plus de 80% des fumées de combustion.

Bénéfices économiques

- Renforcement de la compétitivité économique des industries : réduction des charges énergétiques avec la diminution des achats de bois et l’amélioration de l’efficacité énergétique du process de transformation.

- Valorisation commerciale du biocharbon : production d’un nouveau combustible renouvelable, coproduit de la pyrolyse, pouvant être valorisé sur d’autres marchés.

Prise en compte des spécificités locales

- Prise en compte des ressources locales pour la fabrication, la réplication et la maintenance des équipements : transfert de compétences via la formation de jeunes techniciens et artisans et le renforcement des équipementiers pour permettre la réplication de la technologie sur le long terme.

Les actions d'agrovalor

Les documents d'agrovalor

Rapport d'avancement de janvier à juin 2025 - ACAMOZ 2 (portugais)

Présentation Conférence Biochar & CNSL - Production mondiale, modèles de production, débouchés physiques et opportunités en CI